24. november 2021, kl. 16:52

Dansk AM Hubs CTO Steffen H. Schmidt fortæller aktuelt om oplevelserne han havde på sidste uges Formnext 2021-messe i Frankfurt.

På Formnext-messen i Frankfurt præsenterer de fremmeste maskin- og materialeproducenter med flere det seneste, de kan tilbyde inden for Additiv Manufacturing, AM, over for offentligheden.

Endvidere er det her, brugere kan komme til at tale med specialister fra de forskellige udbydere eller med strateger og ledere, der stiller deres tid til rådighed.

Annonce - artiklen fortsætter under banneret

Dansk AM Hub havde i år en delegation med på messen, og nu fortæller organisationens CTO, Steffen H. Schmidt, om de mest spændende oplevelser, han havde i det tyske.

På plastsiden fremhæver han eksempelvis den amerikansk producent af 3D-plastprintere Nexa3D og udviklingen af deres seneste maskiner med høj printhastighed. Processen, de anvender (Laser Sintering) er bestemt ikke ny, men de har monteret fire lasere i printeren i modsætning til de fleste andre producenter, der nøjes med en laser, påpeger CTO'en.

Ved at bruge fire lasere simultant bliver 3D-print tiden drastisk reduceret. Det er på ingen måde ”bare lige” at få fire lasere til at arbejde sammen, men det er tydeligt, at Nexa3D udelukkende ser deres 3D-printere som produktionsudstyr, hvorfor reduktion af printtid er deres primære fokus.

På metalsiden besøgte Steffen H. Schmidt blandt andre firmaet Meltio CNC integration, der byder på en retrofit af en 3D-metalprint-løsning på en CNC-fræser.

Virksomheden har udviklet et system med et printhoved, der kan monteres inde i en CNC-fræser. Således bliver det muligt at 3D-printe og bearbejde et emne i samme center, faktisk i samme opspænding. 3D-printhovedet indeholder seks lasere, der smelter en fremført tråd (lidt som MIG/MAG-svejsning), og brugeren kan dermed lægge materiale oven på eksisterende emner eller opbygge dem fra bunden.

I forhold til software til AM-applikationer er der også sket en del, lyder det fra CTO'en.

Når et 3D-printemne skal udvikles/3D-konstrueres er designreglerne noget anderledes end ved sprøjtestøbning eller CNC-bearbejdning. Det går under fællesbetegnelsen Design for Additive Manufacturing (DfAM) og har blandt andet til formål at sikre, at de emner, der printes, anvender så lidt materiale som muligt, uden at styrken formindskes. Det giver kortere printtider og en lavere pris.

Her har eksempelvis MSC Apex Generative Design udviklet et stykke software, der hjælper konstruktøren igennem processen, uden det kræver en ph.d. i astrofysik.

En eksisterende Cad-model importeres til softwaren, og derefter simuleres de kræfter, som emnet vil blive udsat for. Dertil kan brugeren definere materiale og 3D-printproces. Til sidst vil programmet fjerne materiale, hvor det ikke har noget formål, og brugeren ender op med en model, der er optimeret for 3D-print som resultat.

På materialesiden var det også glædeligt at opleve, påpeger Steffen H. Schmidt, at flere leverandører er begyndt at se på bæredygtighed og den cirkulære økonomi inden for 3D-print.

De store producenter inden for materialer til 3D-print så som BASF, Evonik, EOS, Kimya, Arkema og Sandvik har tydeligt taget udfordringen op.

Endelig fremhæver CTO'en Markforged x7 Blacksmith og firmaet Protiq.

Første nævnte teknologi går ud på at anvende en lille simpel lasermåler i virksomhedens 3D printhoved, der efter hvert printet lag kan opmåle resultatet.

Med målingerne kan printeren holde øje med, om emnet produceres inden for tolerancen. Og ved brug at maskin-læring/kunstig intelligens kan maskinen også forbedre nøjagtigheden ved at lære af egne fejl.

Det er en fantastisk implementering af simpel teknologi, som giver helt nye muligheder, konstater han.

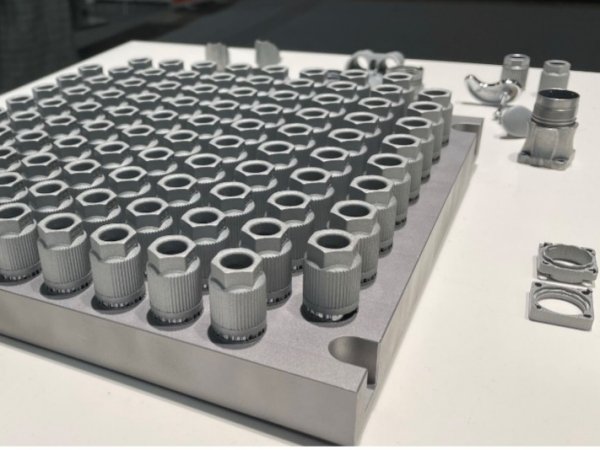

Hvad angår Protiq, så tilbyder firmaet nu 3D-print i zink. Dette materiale anvends typisk i fin-elektro-mekanik og stikhuse emd videre, og detaljegraden og kvaliteten af de færdige emner var forbløffende, understreger Steffen H. Schmidt.

Alt i alt var turen bestemt besøget værd. Det var fantastisk at kunne se, undersøge og føle på de seneste innovationer og ikke mindst få de rette personer i tale. Alt sammen på en velorganiseret messe på kun fire dage midt i Europa.

Dansk AM Hub gentager helt sikkert turen næste år, hvor Formnext-arrangørene lover endnu flere udstillere og gæster, konstaterer Dansk AM Hub CTO'en.